Correas industriales: consejos de mantenimiento

Las correas son elementos de transmisión de potencia que trabajan esencialmente por frotación. Existen varios tipos de correas, y es de suma importancia seleccionar el modelo de correa adecuado a la aplicación y al ambiente en el cual trabajará. Si bien parece similares, los diferentes modelos de correas industriales tienen propiedades muy diferentes.

Ventajas de utilizar correas industriales

Clasificación: los tipos de correas de transmisión

Presentaremos una clasificación bastante somera de los principales tipos de correas. Luego se debe saber que existen varios modelos dentro de cada clasificación, que varian en función del tipo de material del recubrimiento, el perfil, la forma y posición de los dientes para el caso de las correas sincronas.

Correas planas

Utilizadas frecuentemente para la transmision de potencia con poleas de pequeño diámetro.

Ideales para variar el sentido de rotacion de ejes.

Correas trapezoidales

Es la forma de la seccion la que le da su nombre; Es uno de los modelos más empleados.

Los fabricantes han estandarizado las dimensiones transversales con una letra que identifica cada perfil: Z, A, B, C, D,E.

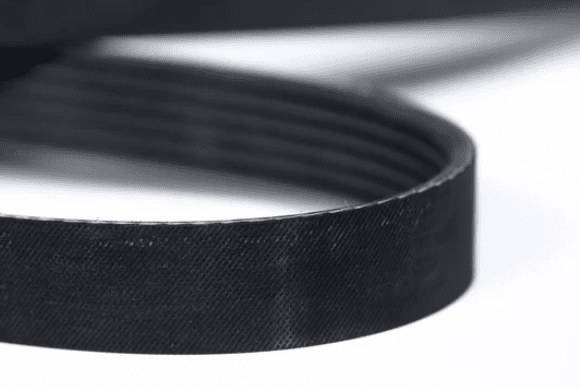

Correas dentadas

Se trata de correas lisas en la superficie y dentadas en el interior (si bien es posible encontrarlas dentadas por los dos lados) para generar un efecto de arrastre y transmitir la energía entre los diferentes componentes.