Nomenclatura de rodamientos

Los rodamientos son dispositivos mecánicos que permiten que una pieza gire con respecto a otra alrededor de un eje de rotación específico (conexión giratoria). Estos soportan esfuerzos significativos sin oponer resistencia al pivote. Se han convertido en elementos indispensables y de uso universal en muchas aplicaciones. Debido a la gran cantidad de tipos de rodamientos y aplicaciones, existe una nomenclatura de rodamientos para identificarlos.

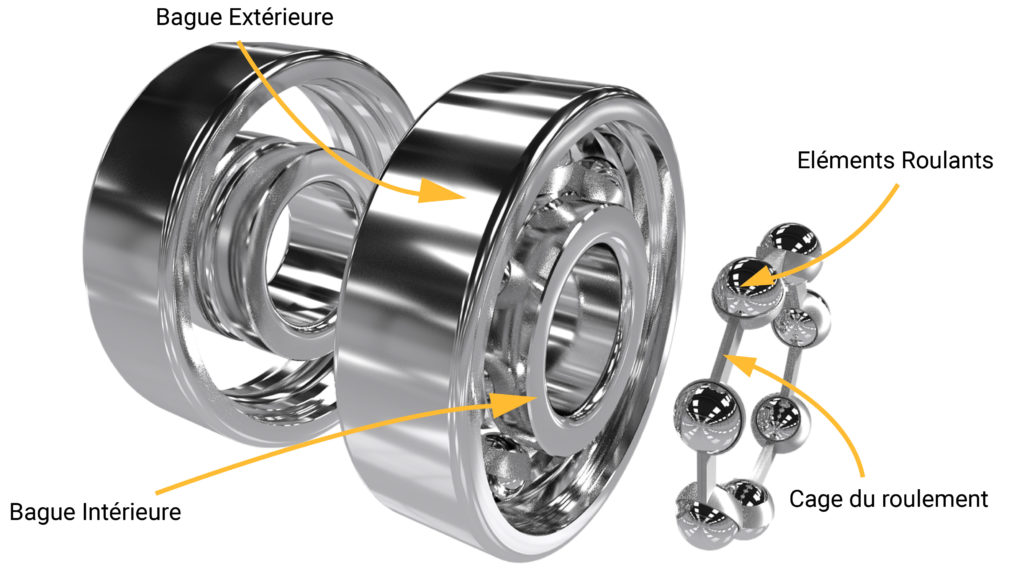

Principales Componentes de un rodamiento

Anillo exterior: que determina el diámetro exterior del rodamiento. También llamada copa para rodillos cónicos.

Anillo interior: (o manguito)

Estos anillos están equipados con caminos de rodadura para guiar los elementos rodantes.

Jaula: mantiene los elementos rodantes en su lugar.

El tipo y material de la jaula dependerá de las dimensiones del rodamiento y su velocidad.

Las jaulas pueden ser: jaula de chapa o jaulas macizas (más robustas y para altas velocidades)..

Elementos móviles: que permiten la rotación, pueden ser: bolas esféricas, rodillos cilíndricos o cónicos, agujas.

Tipos de rodamiento

Según el Punto de contacto:

Contacto Puntual (rodamientos de bolas) => Cargas bajas a moderadas

Contacto lineal (cojinetes de agujas)=> Cargas elevadas y choques

Según la carga:

Rodamientos radiales

Rodamientos para Cargas Axiales (Empujes)

Según el montaje:

Rodamientos cerrados: anillo no desmontable

Rodamientos abiertos: anillo separado y extraíble

Según el número de filas:

Los rodamientos pueden ser de una o varias filas o hileras (entre 2 y 4)

Nomenclatura de rodamientos

Cada marca ha establecido su sistema de designación para identifcar los diferentes rodamientos de su oferta de productos. Pero algunos elementos son comunes en esta nomenclatura de rodamientos, esos son los elementos que abordamos en este post y que serán útiles para identificar el tipo de rodamiento.

1. Identificación a 4 cifras

Rodamientos de bolas: Designados con un número de plano que identifica una serie; ejemplos. 6020, 6040, 7203…

Rodamientos de rodillos Prefijos NU, N, NUP, NP, NF, NJ y luego el numero de serie.

2. Principales designaciones

2.1. Juego Interno

2.2. Diámetro Interno

2.3. Jaulas

2.4. Obturación /placa de protección

Llamado tambien Deflector, pueden haber en un solo lado o en los 2 lados. Si esto aparece en la nomenclatura es porque hay estas obturaciones y luego indicará si hay 1 o 2: Puede ser 2Z que es igual que ZZ; ZR, 1Z

2.5. Sellos

3. Ejemplos

Según las marcas muy probablemente encontraremos sufijos y prefijos adicionales que serán propios a esas marcas. Por ejemplo:

Prefijo W para los rodamientos de bolas de SKF.

Ejemplos:

SKF /Rodamiento 6204-2RS: rodamiento de bolas, serie 6200, sello doble en FKM

TIMKEN Rodamiento 6205M-ZZ-C3: rodamiento de bolas ligero(62), dimaètre interno 25mm (5×5), serie 6200, jaula en laton(M), doble obturacion (ZZ)sello doble en FKM, juego interno mayor que lo normal (C3)

TIMKEN Rodamiento NU 2236-E-M-C3: rodamiento de rodillos (NU), serie 22, jaula en laton, juego interno C3