Capteurs de Niveau -Applications Mines et Carrières

Dans l’industrie minérale, la surveillance précise de la présence d’un engin, un intervenant ou des niveaux de matériaux est essentielle pour optimiser les opérations, garantir la sécurité et améliorer l’efficacité des processus. Les capteurs de niveau sont des dispositifs technologiques avancés qui fournissent des informations précises sur la position d’un engin, les mesures en temps réel des niveaux de liquides, de granulats et d’autres matériaux dans diverses applications. Cet article technique explore les différentes applications des capteurs de niveau dans les mines et carrières.

Qu’est ce qu’un capteur de niveau ?

Un capteur de niveau est un dispositif électronique conçu pour mesurer et détecter le niveau d’un liquide, d’un matériau granulaire ou d’un autre type de substance dans un réservoir, une trémie, un silo ou tout autre conteneur. Il utilise différentes technologies et principes de fonctionnement pour fournir des informations précises sur la hauteur du liquide ou du matériau par rapport à une référence donnée.

Capteurs Capacitifs

Ces capteurs utilisent les propriétés électriques de la substance pour mesurer le niveau. Un élément sensible aux variations de capacité est placé dans le réservoir, et lorsque le niveau du liquide change, la capacité du capteur varie, permettant ainsi la mesure du niveau.

Capteurs à Ultrasons

Ces capteurs émettent des ondes sonores à haute fréquence et mesurent le temps qu’il faut pour que les ondes se réfléchissent sur la surface du liquide. En mesurant le temps de vol, le capteur détermine le niveau du liquide.

Capteurs Conductifs

Ces capteurs sont utilisés principalement pour les liquides conducteurs. Ils mesurent la conductivité électrique du liquide pour déterminer le niveau, en détectant la présence ou l’absence de liquide à des niveaux prédéfinis.

Capteurs de niveau à flotteur

Ces capteurs utilisent un flotteur qui monte et descend en fonction du niveau du liquide. Le flotteur est relié à un commutateur qui détecte sa position et indique si le niveau est haut ou bas.

Capteurs à Pression

Ces capteurs mesurent la pression exercée par la colonne de liquide dans le réservoir. Ils peuvent utiliser des capteurs de pression différentielle ou absolue pour déterminer le niveau en fonction de la pression.

Capteurs Optiques

Ces capteurs utilisent la lumière pour détecter le niveau. Ils peuvent utiliser des sondes optiques ou des fibres optiques qui détectent la présence ou l’absence de liquide à un certain niveau.

Applications des Capteurs de Niveau dans l’Industrie Minérale

Chaque type de capteur de niveau a ses propres avantages, limites et applications spécifiques. Le choix du type de capteur dépendra des caractéristiques du liquide ou du matériau mesuré, des conditions environnementales et des exigences du processus industriel. Voici quelques applications communes dans les mines et carrières:

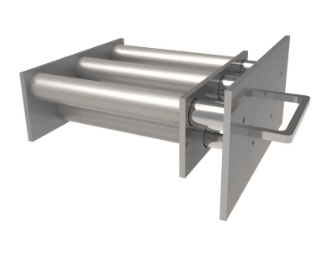

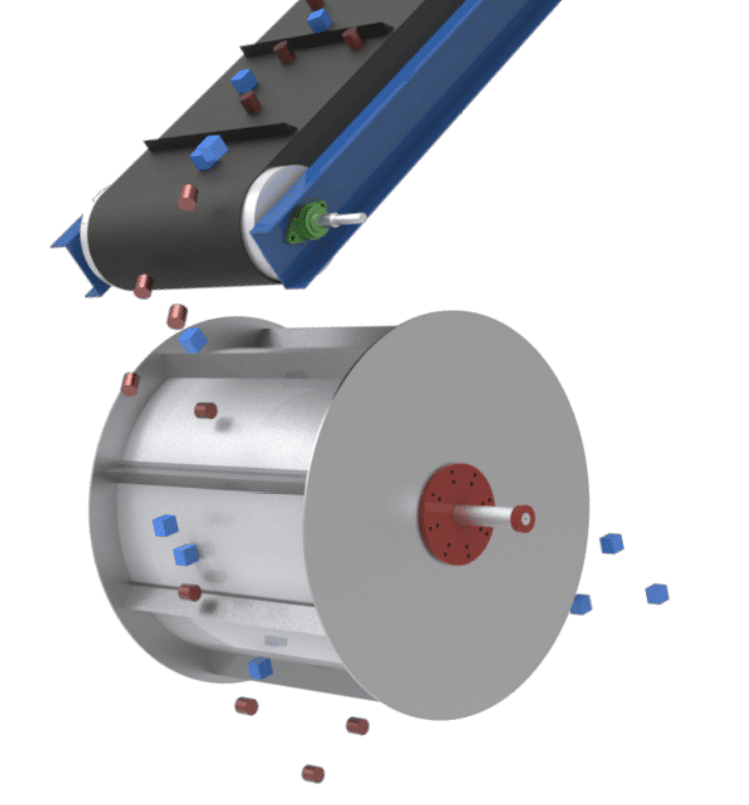

Surveillance des convoyeurs à bande

Les capteurs de niveau sont utilisés le long de ces convoyeurs pour surveiller le niveau de remplissage des matériaux transportés. Ces mesures aident à éviter les blocages, les déversements et les dysfonctionnements, en garantissant un fonctionnement fluide du système de convoyage.

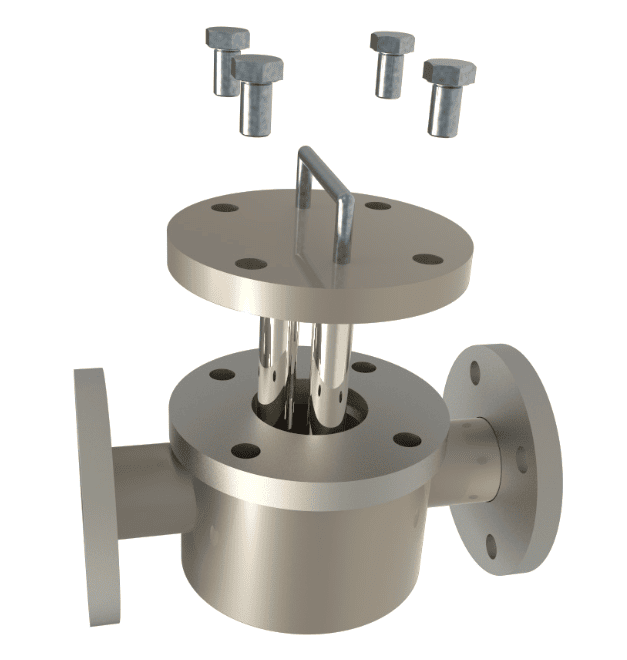

Contrôle des trémies et des silos

Dans les opérations minières et de carrières, les trémies et les silos sont utilisés pour stocker et acheminer les matériaux extraits. Les capteurs de niveau sont utilisés pour surveiller les niveaux de matériaux dans ces équipements, ce qui permet de planifier les approvisionnements, de prévenir les surcharges ou les pénuries, et d’optimiser l’efficacité des processus de transport et de chargement.

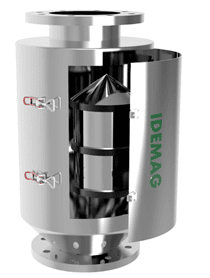

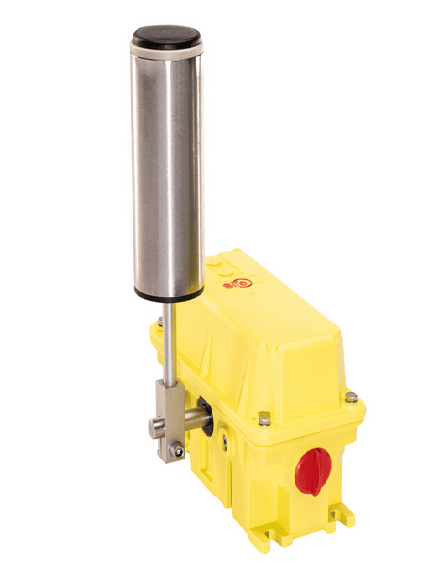

Contrôle de Concasseurs et Broyeurs

Contrôle des réservoirs d’eau

Dans certaines exploitations minières, la gestion de l’eau est essentielle. Les capteurs de niveau sont utilisés pour surveiller les niveaux d’eau dans les réservoirs, assurant ainsi une gestion optimale des ressources hydriques. Ces mesures permettent de contrôler les rejets et de garantir un approvisionnement optimisé en eau pour les opérations minières.

Contrôle des bassins de décantation

Les bassins de décantation sont utilisés dans l’industrie minérale pour séparer les particules solides des liquides résiduels. Les capteurs à ultrason sont utilisés pour surveiller le niveau de sédiments dans ces bassins, permettant ainsi de contrôler le processus de décantation. Une mesure précise du niveau de sédiments aide à optimiser les temps de décantation, à pomper la boue et pas l’eau, à éviter les débordements et à réduire l’impact environnemental en empêchant les rejets de particules solides.

Avez vous besoin de capteurs pour votre application?

Pour nous contacter vous pouvez remplir le formulaire, ou nous contacter par téléphone.

Nous appeler

+33 (0) 4 11 93 20 75

+33 (0) 6 52 50 50 27