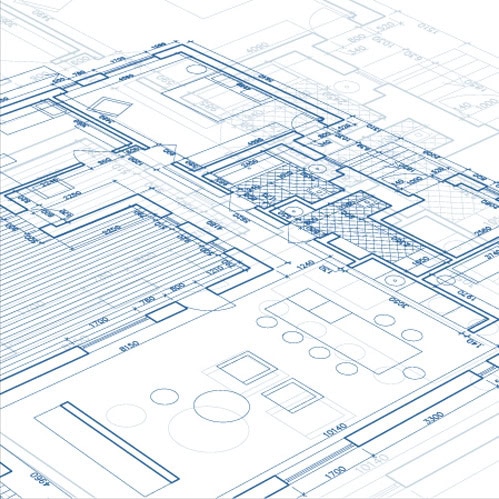

Comment convertir un PDF en DWG sans perdre la qualité

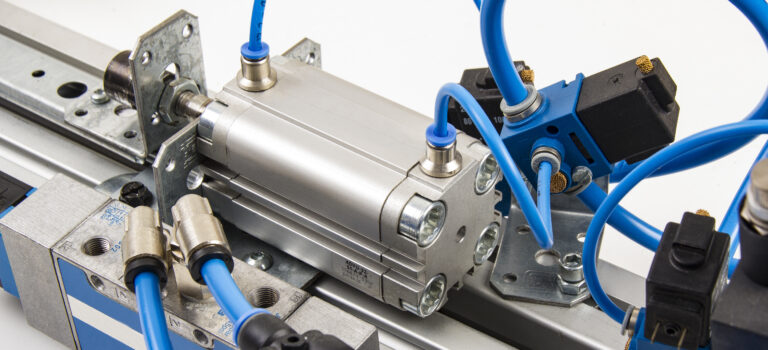

La conversion d’un fichier PDF en DWG est devenue une opération courante dans les domaines de l’architecture, de l’ingénierie et du dessin technique. Qu’il s’agisse de récupérer un plan fourni uniquement en PDF, de retravailler un croquis existant ou d’intégrer un dessin dans un logiciel de CAO, cette transformation semble à première vue simple. Pourtant, une question essentielle se pose : peut-on vraiment convertir un PDF en DWG sans perdre la qualité du dessin d’origine ?

La réponse n’est pas aussi évidente qu’il n’y paraît. Tout dépend en réalité de la manière dont le PDF a été créé, des données qu’il contient et des outils utilisés pour le convertir. Selon les cas, la conversion peut être quasi parfaite, ou au contraire devenir un véritable défi technique entraînant une perte de précision, d’échelle ou de lisibilité.

Dans cet article, nous allons expliquer pourquoi certains PDF se convertissent sans difficulté tandis que d’autres génèrent des DWG approximatifs, quels logiciels offrent les meilleurs résultats, et comment anticiper la qualité finale avant même de lancer la conversion.

Existe-t-il des services gratuits pour convertir un PDF en DWG ?

Oui, il existe des services gratuits en ligne permettant de convertir un PDF en DWG, et ils peuvent dépanner pour des besoins simples ou ponctuels. Des plateformes ou d’autres convertisseurs PDF-vers-DWG en ligne offrent une utilisation immédiate sans installation.

Toutefois, ces solutions gratuites présentent plusieurs limitations importantes : la qualité de conversion est souvent inférieure à celle des logiciels professionnels, les PDF scannés sont mal vectorisés, les calques ne sont généralement pas conservés, et il peut y avoir des restrictions de taille de fichier ou de nombre de conversions par jour. Surtout, il faut être prudent : en utilisant un service en ligne, vous partagez potentiellement des informations délicates, notamment si vos plans contiennent des données sensibles (architecturales, industrielles ou confidentielles). Dans ce cas, il est fortement recommandé d’utiliser plutôt un logiciel local pour éviter tout risque lié au transfert ou au stockage des fichiers sur des serveurs externes.

Peut-on convertir un PDF en DWG sans perdre la qualité du dessin ?

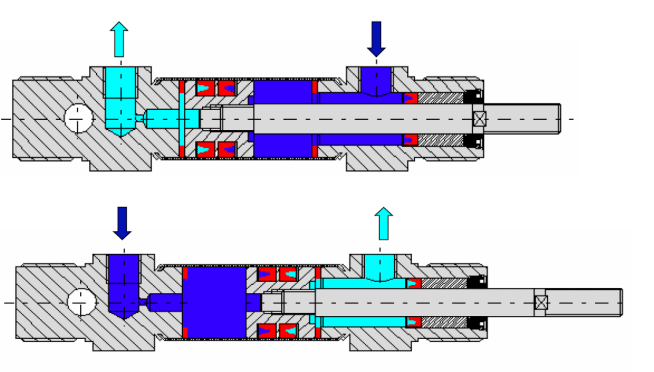

Il est possible de convertir un PDF en DWG sans perdre la qualité qualité, mais uniquement dans des conditions précises. En effet, une conversion automatique n’est réellement optimale que lorsque le PDF d’origine a été généré à partir d’un logiciel de CAO. Dans ce cas, le fichier contient déjà de véritables éléments vectoriels tels que des lignes, polylignes, arcs, textes ou calques, ce qui permet au logiciel de restituer un DWG presque identique à l’original.

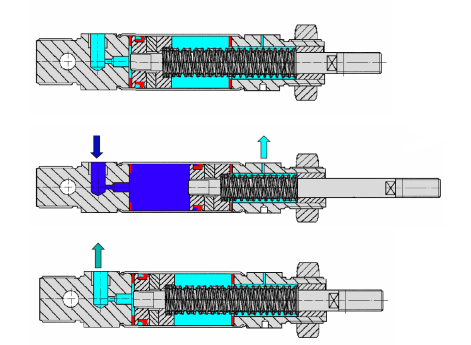

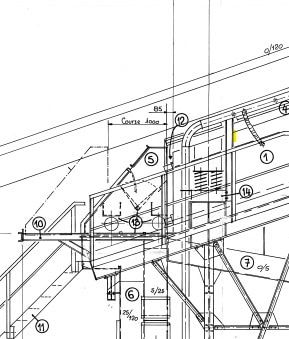

En revanche, si le PDF provient d’un scanner ou d’une photographie, il ne contient aucune donnée vectorielle : c’est simplement une image composée de pixels. Le fichier nécessite alors une étape de vectorisation, durant laquelle le logiciel tente de retracer les formes. Le résultat est souvent approximatif : courbes irrégulières, polylignes segmentées, textes mal reconnus ou calques inexistants. Une intervention manuelle devient alors indispensable pour corriger, reconstruire et reproduire fidèlement les éléments du dessin.

En revanche, si le PDF provient d’un scanner ou d’une photographie, il ne contient aucune donnée vectorielle : il s’agit simplement d’une image composée de pixels. Le fichier doit alors passer par une étape de vectorisation, au cours de laquelle le logiciel tente de retracer les formes. Le résultat reste souvent approximatif : courbes irrégulières, polylignes fragmentées, textes mal interprétés ou absence de calques. Une intervention manuelle devient donc indispensable pour corriger, reconstruire et restituer fidèlement les éléments du dessin. C’est notamment le cas des anciens plans tracés à la main puis scannés pour être « numérisés ».

Besoin d’un PDF converti en DWG ?

Gagnez du temps, Confiez la conversion à un expert.

Bien choisir la méthode de conversion

La conversion d’un PDF en DWG sans perdre la qaulité peut sembler simple, mais en réalité plusieurs facteurs influencent la qualité du résultat. Selon le type de fichier, le niveau de précision attendu, le coût, la confidentialité ou encore le temps disponible, la méthode idéale ne sera pas la même. Cette rubrique présente les principaux critères à prendre en compte pour sélectionner l’approche la plus adaptée à votre projet.

Type de PDF

Si votre fichier est vectoriel (dessin CAD exporté en PDF), certains logiciels et fonctionnalités d’Autodesk donneront de bons résultats. En revanche, si le PDF provient d’un scan (image), il vous faudra un logiciel capable de vectoriser (OCR + tracé des formes). Par la suite, un long travail manuel sera nécessaire pour retracer et restituer fidèlement le dessin original. Même les meilleurs logiciels ne peuvent pas, seuls, reconstruire parfaitement un plan technique à partir d’une simple image.

Fidélité vs simplicité

Pour des conversions très précises (plans d’architecture, calques, dimensions), il est préférable d’utiliser un logiciel professionnel et/ou de faire appel à un service de conversion. Pour des tâches ponctuelles ou plus simples, les convertisseurs en ligne peuvent suffire, à condition d’accepter le partage de vos fichiers.

Temps et disponibilité

Reproduire un plan à partir d’un PDF scanné demande du temps et une bonne maîtrise des logiciels Autodesk. Faire appel à un professionnel peut être une solution efficace pour obtenir un résultat fidèle et exploitable.

Coût

Les logiciels professionnels sont payants, mais proposent souvent des versions d’essai. Les convertisseurs en ligne gratuits sont pratiques, mais présentent des limites (taille de fichier, qualité, suppression des fichiers, absence de confidentialité).

Sécurité et confidentialité

Si vos dessins sont sensibles ou confidentiels, soyez vigilant avec les convertisseurs en ligne. Vérifiez que le service supprime bien les fichiers envoyés, ou privilégiez un traitement local via un logiciel installé.