Courroies de Transmission: conseils d’entretien

Les courroies sont des élements de transmission de puissance qui travaillent par frotation. Il existent plusieurs type de courroies, et il est très important de sélectionner la courroie adaptée à votre application et environnement. Si bien elles semblent similaires les différents modèles de courroies de tansmission industrielles ont des propriètes très différentes.

Avantages de l’utilisation des courroies de transmission

Classification: les types de courroies de transmission

Nous allons présenter une classification somère des types de courroies. Par la suite il existent diffèrents modèles dans le types indiquez ci-dessous selon le recouvrement, le matériel de fabrication, le profil, la forme et pas des dents pour les courroies synchrones (crantées).

Courroies plate

Utilisées pour la transmission de puissance avec des poulies de petit diamètre.

Ideales pour varier les sens de rotation des axes.

Courroies trapézoïdale

Ce la forme de sa section qui lui donne son nom. Ce sont les plus employées.

Les fabricants ont standardisé les dimensions des sections transversales, en donnant une lettre à chaque profile: Z, A, B, C, D,E.

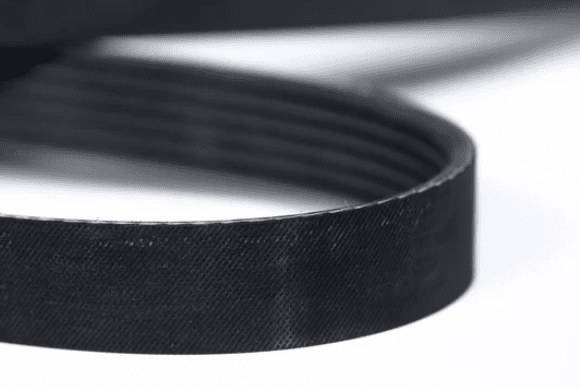

Courroies crantées ou dentées

Ce sont des courrioes lisses sur la surface et dentées à l’intérieur (si bien il est possible de les trouver crantées double face) pour générer un effet d’entraînement et la transmission mécanique de l’energie entre les différents composants.

Causes des problèmes avec les systèmes de transmission poulie courroie

Conseils d’entretien pour prolonger la vie de vos courroies de transmission

Personnel qualifié et correctement équipé

Le personnel doit être correctement formé et travailler avec les outils et la protection adaptés.

Inspection simple de la transmission

Observation et écoute: vérifier la présence des bruits ou mouvements anormaux, vibrations, … Une transmission bien conçue est silencieuse.

Vérifiez l’absence de fuites d’huile ou graisse.

Inspection de la protection

Vérifier si la protection est bien fixée, si il y n’a pas une excessive accumulation de poussière et residues. Toute accumulation peut entrainer une augmentation de la temperature, ce qui diminue le rendement.

Inspection de la courroie

Inspectez visuellement la courroie crantée en la parcourant depuis un point de repère fixe, à la recherche de fissures, entailles, usures anormales ou pertes de dents pour les courrioes crantées. Toute anomalie détectée peut compromettre la synchronisation du système et doit conduire à un remplacement immédiat.

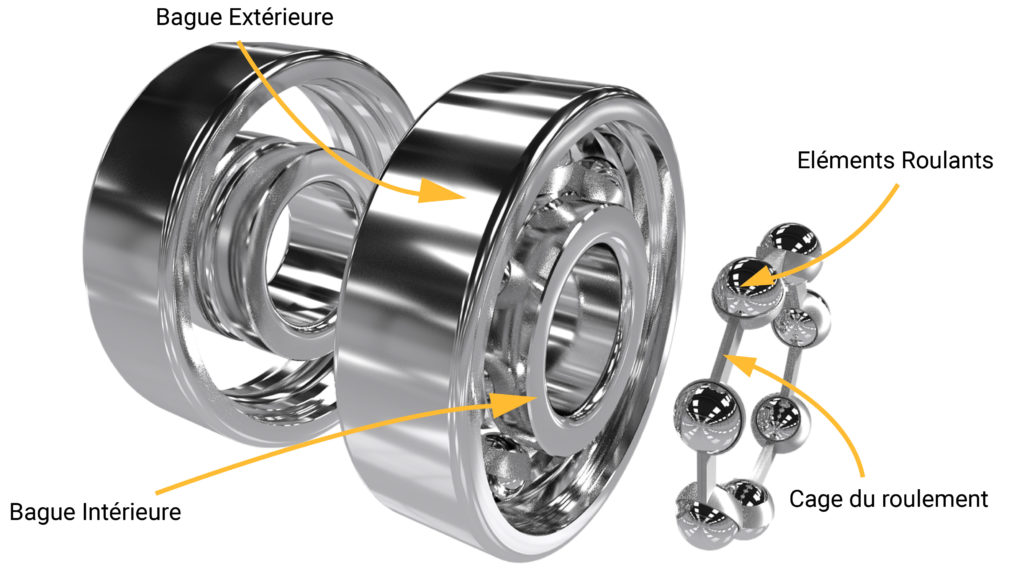

Inspection des poulies

Après le retrait des courroies, inspectez minutieusement l’état des poulies. Contrôlez leur diamètre en plusieurs points afin de détecter toute usure irrégulière, et vérifiez l’alignement global du système pour garantir une transmission optimale et éviter toute contrainte mécanique.

Inspection de la tension

Dernière étape : une tension insuffisante peut provoquer un glissement des courroies ou un saut de dents dans le cas des courroies synchrones. L’utilisation d’un tensiomètre permet de vérifier et d’ajuster la tension avec précision.

Besoin de courroies de transmission de rechange ?

Pour nous contacter vous pouvez remplir le formulaire, ou nous contacter par téléphone.Réponse sous 24h !

Nous appeler

+33 (0) 4 11 93 20 75

Écrivez-nous directement sur WhatsApp

Service rapide, réactif et personnalisé.

+33 (0) 6 52 50 50 27