Les pompes à eaux chargées

Les slurry pumps ou pompes à eaux chargées sont très utilisées dans le monde de carrières et de mines pour le pompage de mélanges d’eau et de sables, et dans l’industrie pour le transport de boues industrielles. Cette note survole les principes de fonctionnement et de sélection de ces pompes.

Les pompes à eaux chargées sont des pompes centrifuges qui grâce à un rotor à aubes convenablement orientées, augmente l’énergie cinétique et projette à l’aide de la force centrifuge le mélange. A la sortie et à l’aide d’un divergent, une grande partie de l’énergie cinétique se transforme en pression motrice.

Le procès de sélection d’une pompe centrifuge pour liquides chargés ne s’improvise pas et il doit considérer une série de paramétrés :

* Les conditions d’opération de la pompe : température, abrasivité, érosion, corrosion…

* La conception et taille de la roue pour le passage des particules solides,

* Sélection des matériaux de fabrication adaptés à l’application (ce qui permettra de prolonger la vie de la pompe)

Définition et types de Liquides Chargés

C’est un mélange d’un liquide combiné avec quelques particules solides. Les caractéristiques du fluide sont déterminées par la combination du type de particules qu’il transporte, sa taille et sa quantité.

Il y a 2 types de fluides chargés :

Non-settling slurries: Les liquides qui transportent des particules très fines ce qui leur donne une apparence viscose et homogène. Ce genre de fluide n’ont pas le comportement d’un liquide normal, ils sont considérés non newtoniens, et demandent beaucoup de précautions lors du choix des pompes.

Settling slurries : ces liquides contiennent de particules plus grosses et ont tendance à former un mélange moins stable. Ils demandent une attention particulière aux calculs de puissances.

Principaux Composants des Pompes à eaux chargées

Ces pompes comprennent essentiellement:

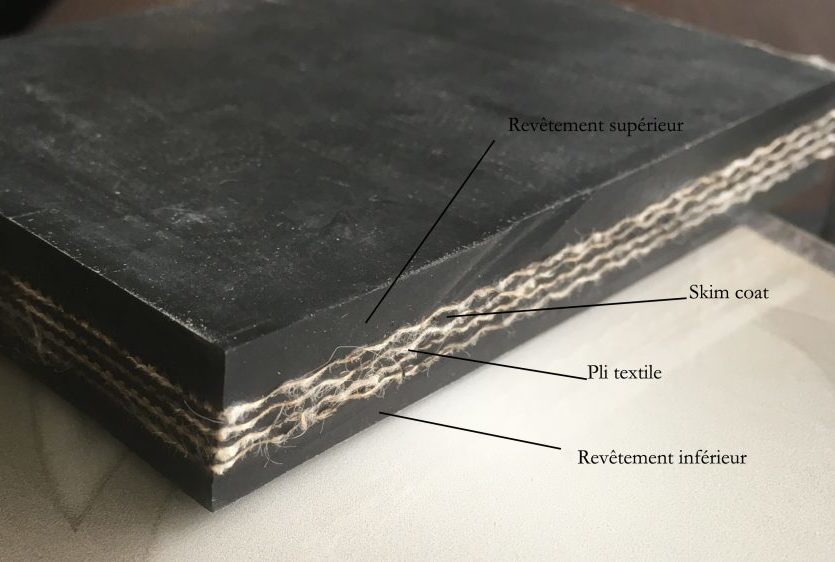

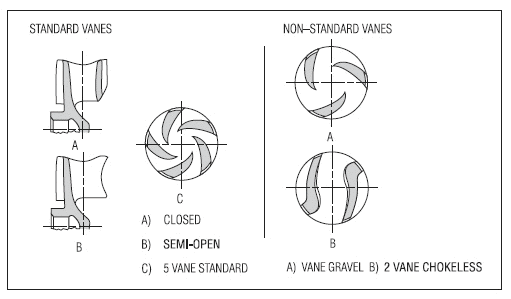

La rotor ou roues à aubes (Impeller) : pièce rotative principale qui a t une forme qui donne la force centrifuge au liquide. En fonction de la forme des aubes le liquide sera projeté vers le centre ou vers les extrêmes de la roue.

Les rotor peuvent être fabriquées en : élastomères (polyuréthane, caoutchouc, élastomères synthétiques) ou en fonte résistante à l’usure (recommandées pour les particules grosses ou tranchantes).

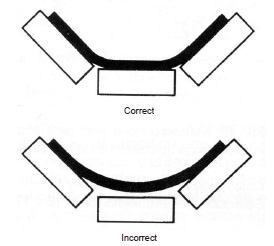

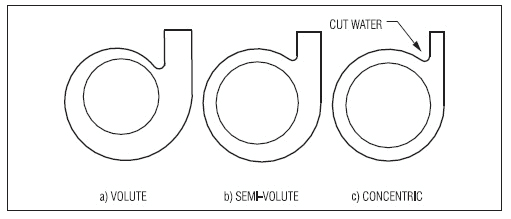

Le Corps de la pompe (Casing) : La forme est généralement circulaire ou semicirculaire, toujours axial et débouchant au centre de la roue à aubes, concentrique ou pas.

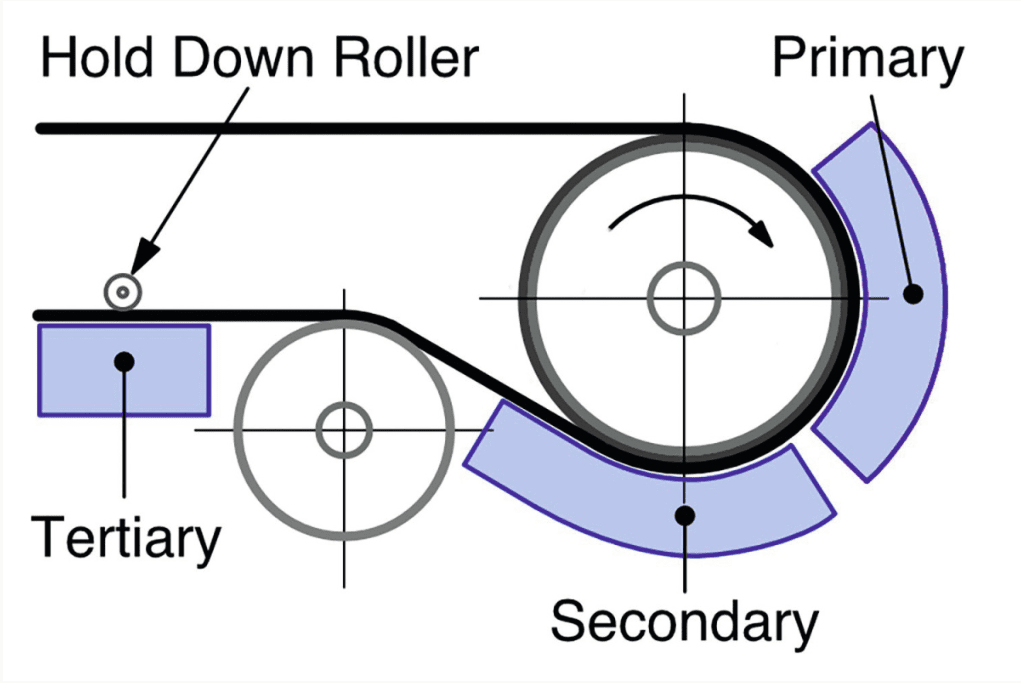

Le collecteur: toujours tangentiel et de section croissante, pour transformer l’énergie cinétique en énergie de pression.

Recherchez vous des pièces pour pompes?

Nous pouvons fournir les pièces d’usure, rotors, joints pour pompes à eau claire, eaux chargées…

Sélection de Pompes à eaux chargées. L’importance de définir les contraintes

1. Les propriétés du mélange

Les pompes à eaux chargées sont soumises essentiellement à l’usure par érosion à cause de l’action des particules qui entraînent le liquide. La forme et quantité des particules détermineront les grades d’usure possibles. Pour les calculs d’une pompe le taille moyenne des particules solides sera nécessaire.

Dans certains cas on devra aussi considérer la combinaison érosion/corrosion. Beaucoup de gazes et liquides environnementaux dégradent les élastomères, pour ce cas on préconise les roues en fonte.

La concentration de solides dans le mélange (% de solides sur volume total) a des effets adverses sur les performances d’une pompe. Les particules solides provoquent une perte d’énergie au moment de l’entrée et la sortie de la roue à aubes, et augmentent les pertes par friction. Plus le liquide est visqueux, plus on aura des pertes d’énergie.

2. Volume/ Flow rate

Le volume est déterminé par une corrélation entre 3 facteurs : la gravité solide spécifique (SG) , le tonnage de solides qui vont être pompés et la concentration de solides du mélange.

Ces trois facteurs sont essentiels pour la sélection de la pompe.

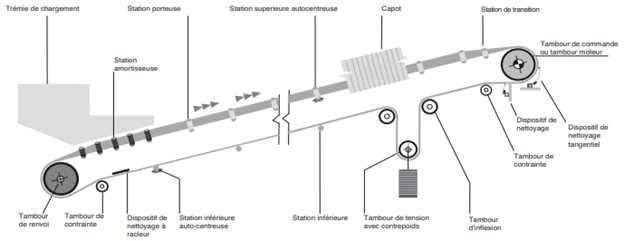

3. Distance de Pompage

Le passage du liquide travers la tuyauterie crée de la friction contre les parois. Plus la distance est longue plus il y a aura des pertes par friction. Le nombre de vannes, raccordements, brides, etc…doivent être considérés, car ils se rajoutent aux pertes par friction.

4. Dimension du Tuyau

La sélection du diamètre optimal est un élément critique dans un circuit de pompage. L’utilisation d’un tuyau trop petit peut produire un flux insuffisant ou une consommation excessive de puissance.

Le choix du tuyau doit s’opérer en fonction de la vitesse d’écoulement d’eau. Un seuil maximum de 1,5 mètre par seconde est préconisé à l’aspiration, et 3 mètres par seconde au refoulement.

5. Hauteur Manométrique total (Hmt)

Elle résulte de la somme de la hauteur géométrique dans les niveaux de liquide et des pertes de charge générées par les frottements intérieurs qui se créent lorsque le liquide traverse le tuyau, la pompe et les accessoires hydrauliques.

Pour aller plus loin, n’hesitez pas à consulter ces réferences:

–Slurry pump Handbook Warman -2009

–Usine Nouvelle: guide d’achat pompes

–Encyclopédie de l’énergie. La cavitation: une introduction. Avril 2016