Bien choisir sa toile de criblage

Lorsqu’on parle de classification en carrière, avoir un équipement de criblage adapté à la situation est sans doute essentiellement pour obtenir des performances optimales. Mais il y a un élément fondamental dans cette équipement qui mérite une attention spéciale: le type de surface de criblage. Bien choisir sa toile de criblage ne doit pas être sous-estimé

Variables à tenir en compte pour bien choisir sa toile de criblage

Les matériaux

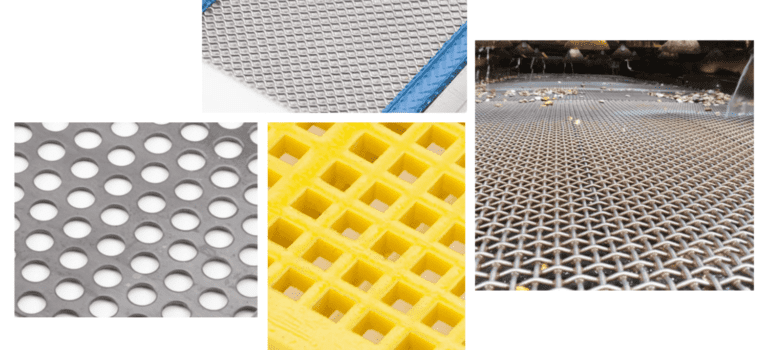

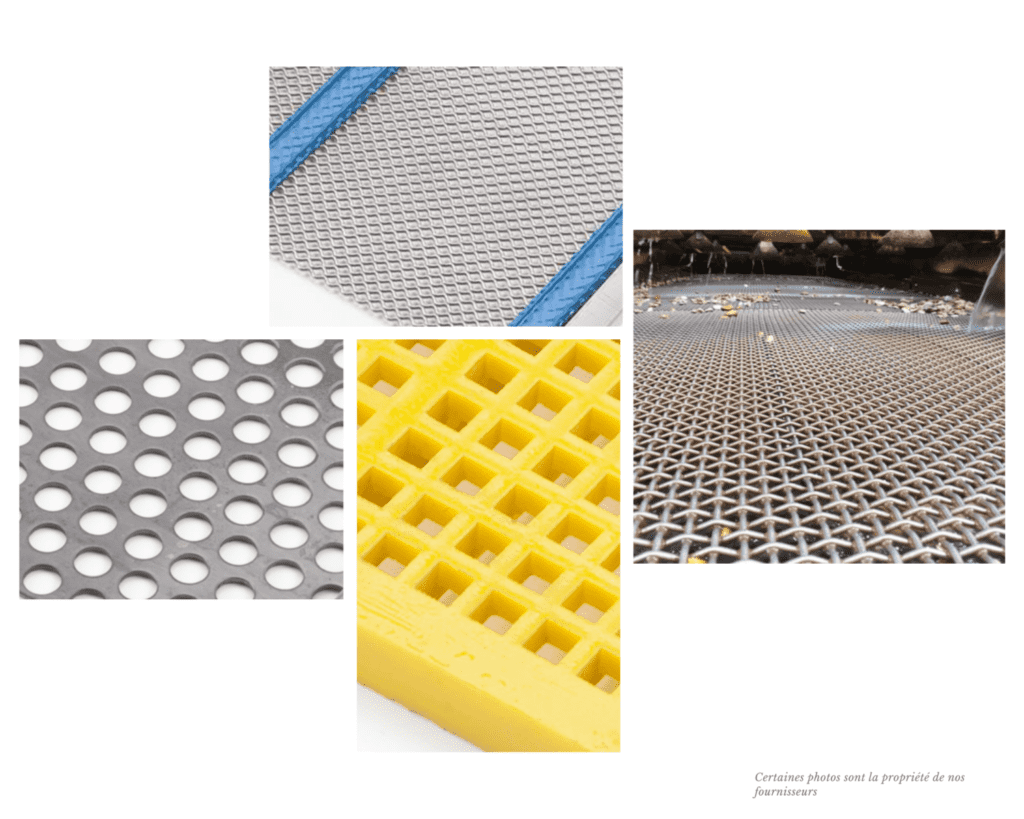

Métalliques (acier haute résistance, acier inox, acier perforé, bronze, laiton..) ou synthétiques (polyuréthane, caoutchouc) … Vous devrez analyser l’application et comparer les avantages et les inconvénients

Le forme de la surface

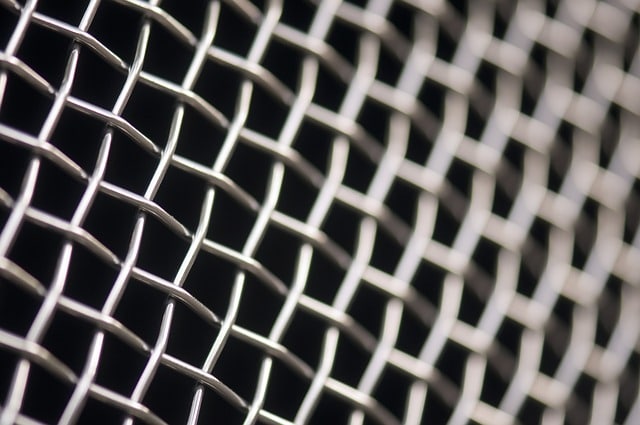

Tissées en Ondulation simple, double, plane, Tôle perforée, mailles carrées soudées…

Plus la surface sera plane moins il y aura d’usure.

La forme de votre produit

Vous allez classer des particules avec formes plutôt longues, rondes ou cubiques? cela déterminera si vous allez utiliser des mailles carrés (idéal pour produits allongés) ou rectangulaires (particules rondes ou cubiques).

Les conditions d’utilisation

Hauteur de chute, abrasivité du produit, poids, volume, humidité, tendance à colmater ou pas.

Exigences à respecter pour le produit à cribler.

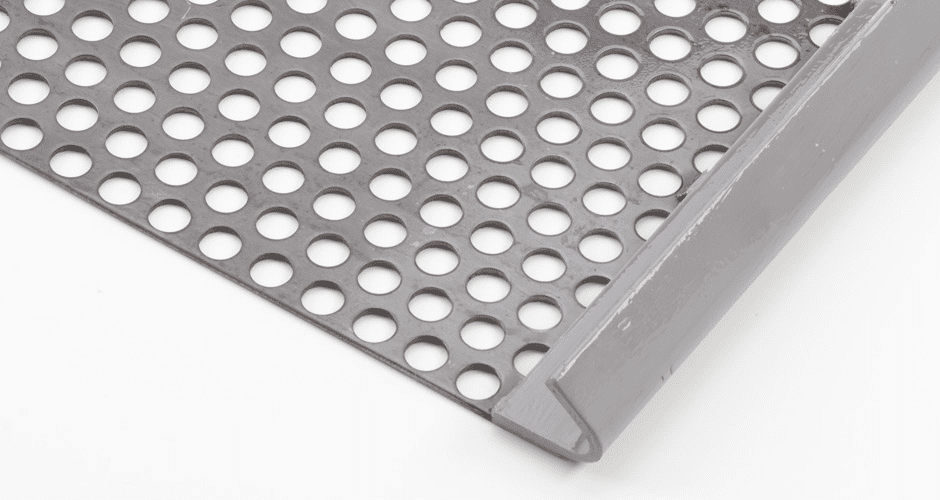

Surface de passage

Le ratio entre la surface d’ouverture et la surface total de la toile de criblage.

Il y a une relation entre l’ouverture, la vitesse de criblage et l’usure de la toile.

Qualité et dimensions de la fabrication

L’ouverture et le diamètre des fils pour les mailles métalliques.

Mailles tissées, soudées, surpossées.

Les différentes toiles de criblage

Le système modulaire est totalement plat et très facile à monter/démonter.

Il est possible d’avoir deux tailles d’ouverture sur le même étage de classification, avec l’utilisation d’un diviseur.

Excellente solution pour réduire le colmatage et le goujonnage grâce à la souplesse de la surface criblante. Elles peuvent être avec crochets ou modulaires précontraintes (la toile de criblage très fine est disposée sur une armature qui la maintient en tension constante).

Le système de tension

Les différents fabricants de toiles de criblage proposent une grande quantité de solutions pour tous les types de cribles, en types de tissage ou matières, mais aussi en systèmes de tension et crochets.

1. Tension latérale ou longitudinale?

En tension longitudinale on utilise toute la largeur disponible, ce qui optimise la surface de criblage. Les crochets sont placés vers le bas ou en S.

En tension latérale, les crochets sont placés vers le haut ou en S. La surface de criblage est légèrement diminué par le paroi qui protège les crochets. Ces toiles de criblage sont faciles à remplacer et la tension n’est pas très compliquée.

2. Les crochets

La plupart des toiles de criblage sont équipées de crochets qui servent à tendre la toile transversalement ou longitudinalement par rapport au sens de passage des particules.

Les crochets peuvent être plats, pliés vers l’haut ou vers le bas ou en S (un coté vers l’haut et l’autre vers le bas), recouvert avec caoutchouc ou polyuréthane. Chaque type de crochet servira à une situation spécifique.

Les Normatives

Voici les liens vers quelques normatives relatives aux toiles et tamis:

ISO 4783-2: 1989 – Guide pour le choix des combinaisons d’ouverture de maille et de diamètre du fil — Partie 2: Combinaisons préférées pour tissus préformés ou tissus soudés sous pression

ISO 4783-3: 1989 – Guide pour le choix des combinaisons d’ouverture de maille et de diamètre du fil — Partie 3: Combinaisons préférées pour tissus préformés ou tissus soudés sous pression

FAQ

1. Matériau et résistance

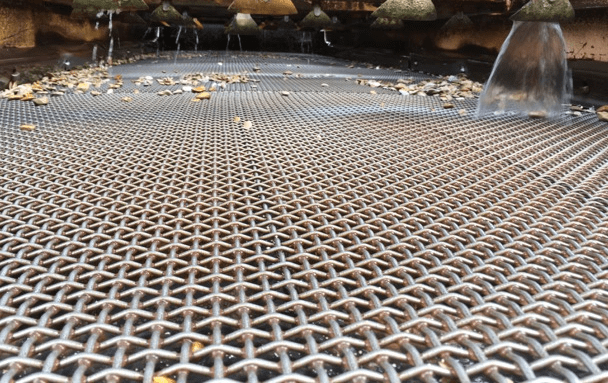

Toile métallique (acier, inox, acier ressort) : Haute rigidité et précision des mailles, Résistance mécanique élevée, adaptée aux granulats abrasifs et aux fortes contraintes, Usure rapide en conditions humides ou collantes.

Toile polyuréthane: Résistance exceptionnelle à l’abrasion et à la coupe, Élasticité élevée, ce qui réduit les risques de rupture, Durée de vie prolongée (jusqu’à 2 à 3 fois celle d’une toile métallique)

2. Performance de criblage

Métallique : Mailles calibrées, grande précision de séparation, Débit élevé grâce à la perméabilité, Risque de colmatage plus important avec matériaux humides ou argileux

Polyuréthane: Trous coniques et élasticité → effet anticolmatant naturel, Réduction du bruit et vibrations amorties, Débit parfois inférieur à une toile métallique, mais plus stable dans le temps

3. Coût et maintenance

Métallique: Moins chère à l’achat, Remplacement fréquent → coûts indirects plus élevés (arrêts machine)

Polyuréthane: Plus coûteuse initialement, Réduction des temps morts et des remplacements → ROI meilleur sur le long terme

Les mailles métalliques anticolmatantes sont recommandées lorsque les matériaux à cribler ont tendance à coller ou à obstruer les ouvertures classiques. Elles sont particulièrement utiles pour :Les granulats humides ou argileuxLes matériaux collants ou chargés en fines particulesLes situations où le débit chute à cause du colmatage → Demandez un devis pour vos mailles anticolmatantes

Le choix dépend de plusieurs variables: type de matériau à cribler, de la granulométrie, du débit et des conditions d’humidité. Si vous ne connaissez pas vos références, nous vous guidons dans la prise de cotes. Contactez-nous pour un accompagnement personnalisé.

Fils métalliques ou panneaux endommagés: aparición de fissures, ruptures ou perforations visibles en la toile.

Déformation des mailles: les ouvertures se agrandissent ou se déforment, ce qui modifie la granulométrie du produit final.

Perte de tension: la toile n’est plus correctement tendue, ce qui entraîne un mauvais contact avec le matériau et une baisse de performance.

Colmatage accru: si la toile se bouche plus rapidement qu’avant, cela peut indiquer une usure des fils ou une perte de l’effet anticolmatant (notamment sur les toiles polyuréthane).

Variation du débit: une baisse du tonnage horaire ou un flux irrégulier signale que la toile ne sépare plus efficacement les granulats.

Granulométrie non conforme: le produit sortant présente trop de fines ou de surtaille, conséquence d’une ouverture de maille déformée ou rompue.

Vibrations anormales: un analyseur de vibrations peut détecter des déséquilibres liés à une toile détendue ou endommagée.

Bruits inhabituels: claquements ou résonances indiquent souvent une rupture partielle ou un mauvais serrage des fixations.

Fixations desserrées: boulons et crochets peuvent se relâcher sous l’effet de l’usure, provoquant des mouvements parasites.

Souhaitez vous nous contacter?

Pour nous contacter vous pouvez remplir le formulaire, ou nous contacter par téléphone.

Nous appeler

+33 (0) 4 11 93 20 75

+33 (0) 6 52 50 50 27