Recyclage Métaux: la séparation magnétique

La séparation magnétique est une technique de tri très utilisée dans l’industrie du recyclage mais aussi dans la protection de machines de production dans l’industrie minérale, l’industrie chimique, biochimique et médicale (avec séparation de nanoparticules pour ces 2 derniers).

Il s’agit d’une technologie dont le principe d’application est basé sur la réponse des matériels selon leur magnétisme.

Classification des matériels

selon leur magnétisme

Les matériels ferromagnétiques : sont affectés par un champ électromagnétique à différents dégrées. Ils sont très susceptibles aux forces magnétiques et retiennent certain magnétisme quand ils sont éloignés du champ magnétique (ce qu’on appelle rémanence). Exemple : magnétite

Les matériels paramagnétiques : qui sont moins affecté par les champs magnétiques. Exemple : hématite, chromite, ilménite.

Les produits inertes : comme la plupart des minéraux, les bois, les plastiques, etc. qui ne répondent pas à un champ magnétique. Par exemple, un minérale diamagnétique développera un moment magnétique mais en direction opposé, de cette façon il sera repulsé par le champ.

Processus de Séparation Magnétique

En fonction de l’influence d’un champ magnétique sur les particules, ils ont été développés deux processus de séparation magnétique :

Séparation de basse Intensité : utilisé pour séparer les particules ferromagnétiques o paramagnétiques des particules diamagnétiques. Le processus peut se réaliser en milieu humide. L’intensité du champ magnétique est en général autour de 0,05T.

Séparation d’haute intensité : utilisée pour séparer les particules paramagnétiques de celles diamagnétiques. La réponse des matériels paramentiques est faible et donc le processus doit se réaliser à sec. L’intensité est autour de 2T.

Variables à contrôler pour optimiser l’efficacité de la séparation magnétique

Comment est mesuré la force d’un aimant ?

La force d’un aimant dependera de sa matière. Voici les pricnipales matières sur le marché :

· Aimant en Ferrite : appelé aussi céramique.

· Aimant Samarium+cobalte (SmCo)

· Aimant ALNiCo

· Aimant Néodume : composé de Fer et Bore. C’est un des plus puissants.

La force d’un aimant est mesuré par sa puissance, exprimé en Newtons.

L’intensité d’un champ magnétique est mesurée en Gauss. Plus cette valeur sera élevée plus le champ sera intense. Un aimant Néodyme peut aller jusqu’à 2000 Gauss.

10.000 Gauss = 1 Tesla

Quelques dispositifs de séparation magnétique

1. Les tambours Magnétiques

Ce sont des séparateurs autonettoyants à aimant permanent. Ils sont utilisés pour le nettoyage automatique des produits transportés par des bandes transporteuses. Le champ magnétique est généré de 2 possibles manières : par une bobine électromagnétique ou à l’aide des aimants permanents.

Ce genre de tambour peut capter des morceaux ferreux de taille considérable. C’est un séparateur idéal pour les matériels fins.

2. Les plaques magnétiques : aimants permanents et électroaimants

Cette plaque est posée sur une bande ou conduit, et les particules ferreuses sont éliminées quand elles s’adhèrent à la plaque. Le dispositif doit être nettoyé fréquemment.

Ces plaques peuvent être des aimants permanents ou électromagnétiques.

3. Les aimants OverBand

Il s’agit d’une bande transporteuse dont on a placé une plaque magnétique à l’intérieur. Elle est actionnée par un moteur électrique ou hydraulique. A un certain point de la bande, les particules ne sont plus sur l’influence du champ magnétique, et tombent.

La bande est placé transversalement sur un convoyeur qui transporte le produit à nettoyer.

Avantages:

· Efficace quand la quantité de métaux à extraire est élevée

· Protection de vos machines de traitement, évitant l’introduction d’éléments métalliques

· Récupération d’éléments ferreux

4. Détecteurs de métaux

Pas exactement un dispositif de nettoyage. Il s’agit plutôt d’un dispositif de prévention et protection de machines. Il arrête la ligne de production quand des éléments ferreux sont détectés, pour éviter qu’ils puissent entrer dans les machines de traitement.

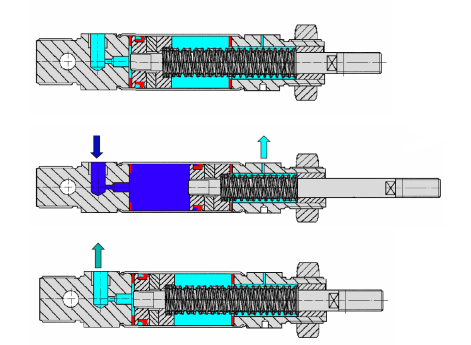

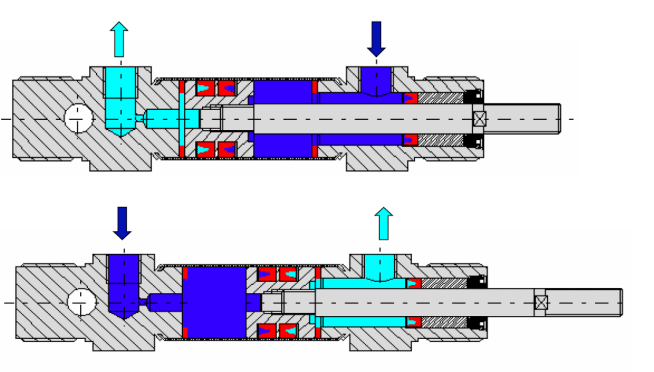

5. Séparateurs à courant de Foucault ou ECS (Eddy Current Separator)

Ce dispositif utilise un puissant champ magnétique qui permet de séparer les matériaux ferreux et non ferreux en utilisant les courants de Foucault. Très utilisé dans le recyclage des déchets car il permet de trier l’aluminium, cuivre, fer, et autres.

Principe de fonctionnement : ce séparateur utilise la réponse d’un matériel aux courants dites de Foucault. Les matériels non ferreux sont non ferromagnétiques et ne permettront pas l’apparition d’un champ magnétique à leur intérieur. De cette façon ces produits seront refusés en bout d’une bande transporteuse de déchets.

Ces séparateurs sont très utiles pour séparer des matières assez chères comme l’aluminium.

Comment choisir son dispositif de séparation magnétique

Il faut tenir compte de l’ensemble des éléments expliqués précédemment :

· La force de l’aimant

· La matière : ferrite, néodyme…

· La forme de fonctionnement : overband, plaque, tambour….

· Les variables à contrôler : hauteur de la couche de matériels, le volume des particules à extraire…