La sécurité de vos convoyeurs à bande passe par l’entretien

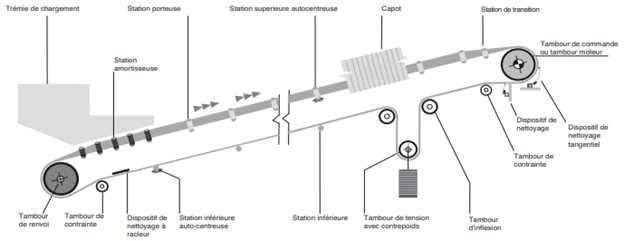

Le transport de matériel dans une mine ou une carrière de granulats peut représenter une grosse partie du cout total d’exploitation. Pour cette raison, le bon choix du système de convoyage et une conception soignée peuvent contribuer à réduire les couts des opérations minières. Eviter les arrêts par accidents ou par pannes represent une réduction des couts non négligeable, pour cela il faut apporter une grande importance à la sécurité qui découlera sans doute de la correcte maintenance des convoyeurs à bande.

En carrière de granulats ou en mines à ciel ouvert les conditions de travail sont dures, mais à l’intérieur d’une mine subterraine celles-ci peuvent être extrêmes, et il faut tenir compte de :

· Un environnement sale, avec une grande quantité de poussières

· Selon le produit transporté : un environnement corrosif (ex : le cas pour des mines de sel…) , ou qui peut contenir de vapeurs acides

· Un taux d’humidité élevée

· Températures qui peuvent varier : très élevées ou très basses

Pour répondre à ces environnements exigeants, certains points deviennent indispensables pour garantir le bon fonctionnement des convoyeurs à bande, et pour rallonger la vie de votre matériel :

I. Les Dispositif de nettoyage : statiques et dynamiques.

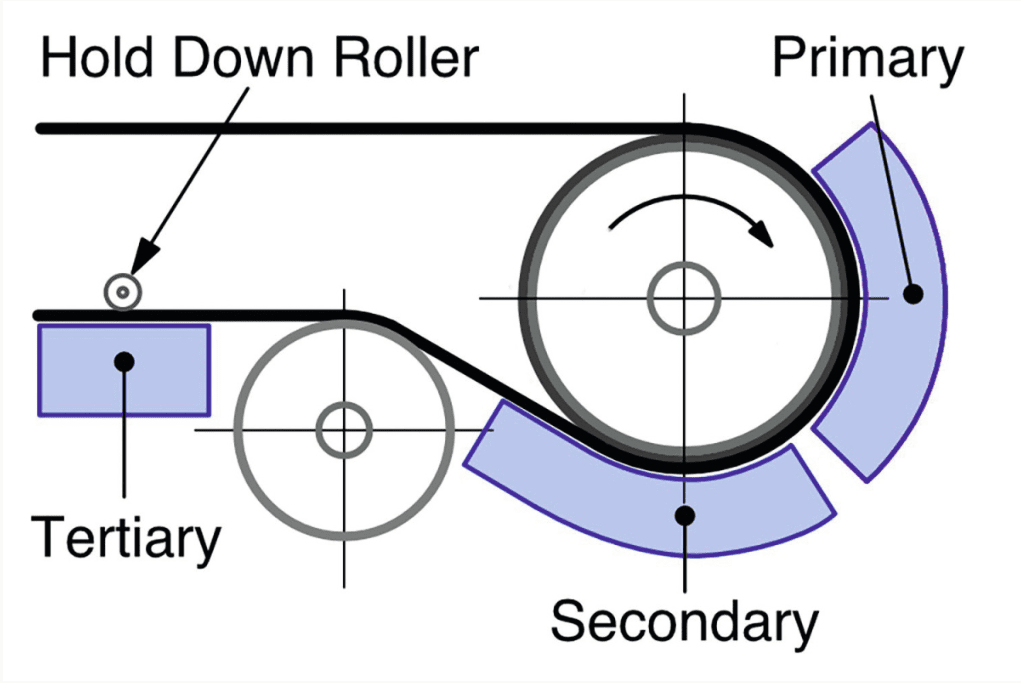

Dispositifs Statiques : Racleurs primaires et secondaires : l’effectivité d’un racleur change avec les conditions du jour et le type de racleur. Nous pouvons trouver dans cette catégorie: les racleurs à lame unique, à lame double, à lames articulées, en V, à renvoi latéral

Dispositifs Dynamiques : fonctionnement avec un moteur, comme les balais motorisés, placés en contact direct avec la bande

II. Bien choisir la bande caoutchouc

La bande doit être choisie selon la température, l’usure, la tension. Vous pouvez lire plus concernant les éléments à tenir en compte sur notre note : La bande Caoutchouc

III. Détecteurs de déviation

Ce sont des dispositifs qui détectent et informent d’un décentrage excessif de la bande, pour éviter l’endommagement de celle-ci.

IV. Un meilleur accès aux composants du convoyeur

Un accès difficile ou insuffisant aura une conséquence sur la fréquence et la qualité de la maintenance, et sur les probabilités d’avoir des accidents de travail.

V. Pourquoi pas tester quelques innovations ?

Par exemple l’AirScrape : une espèce de joint latérale manufacturé et patenté par un fabricant allemand. Ce système évite l’accumulation de produit sur les latérales de la bande et pousse le produit vers le centre.

Pensez à éviter les problèmes dès la conception

Lors de la conception nous devons essayer d’avoir ces 3 éléments en même temps :

1. Composants facilement visibles pendant le fonctionnement : on ne peut pas prévoir une panne sur un élément si on ne peut pas voir sont correct ou incorrect fonctionnement.

2. Accessibilité : éviter que les composants soient dans une zone encombrée, où l’intervention devient dangereuse, et que cela demande de tout arrêter autour pour intervenir en sécurité. Comme conséquence on repoussera constamment les interventions pour éviter les grands arrêts de production.

3. Facilité de remplacement : liée à l’accessibilité, si le composant peut être changé sans mettre le personnel en danger, et rapidement, les arrêts seront moins longs et on évitera de repousser les interventions préventives.

Repérer les sources de danger pour un environnement avec convoyeurs :

· Accumulation de poussières

· Energie stockée

· Convoyeurs placés en hauteur

· Climat

· Illumination insuffisante

· Bruit

· Chute d’outils ou components possible

· Composants électriques

· Risques de feux

· Espaces confinés

· Accessoires/composants accessibles pendant le fonctionnement

La conception doit limiter l’exposition de l’employé à cet ensemble de risques, augmenter le travail en sécurité et maximiser la production.