Bien choisir LES Rouleaux pour Convoyeurs

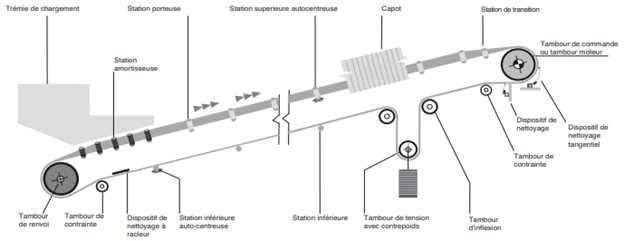

Les rouleaux pour convoyeurs sont des composants essentiels de la manutention. Montés sur une stations à rouleaux, ce sont eux qui permettent la transmission de mouvement à la bande transporteuse, et qui canalisent et supportent les charges. Pour cette raison les rouleaux doivent être bien calculé, choisis et frequemment entretenus pour le correct fonctionnement d’un convoyeur.

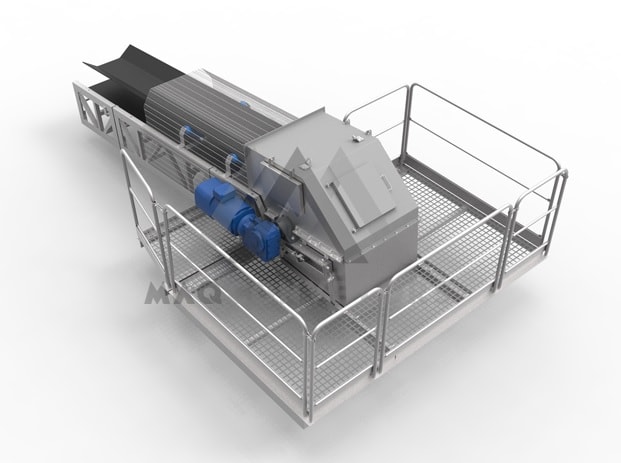

Il y a plusieurs types de rouleaux pour convoyeurs (ainsi que différents types de convoyeurs) mais nous nous focalisons sur les convoyeurs à bande pour les applications d’industrie lourde: mines souterraines ou à ciel ouvert; port maritimes, extraction et/ou traitement des minéraix ou produits en vrac…

Critères pour choisir les rouleaux pour convoyeurs

1. La charge

La charge va dependre de:

2. L’ environnement

3. Conditions d’utilisation

Les Types de stations

Selon la position

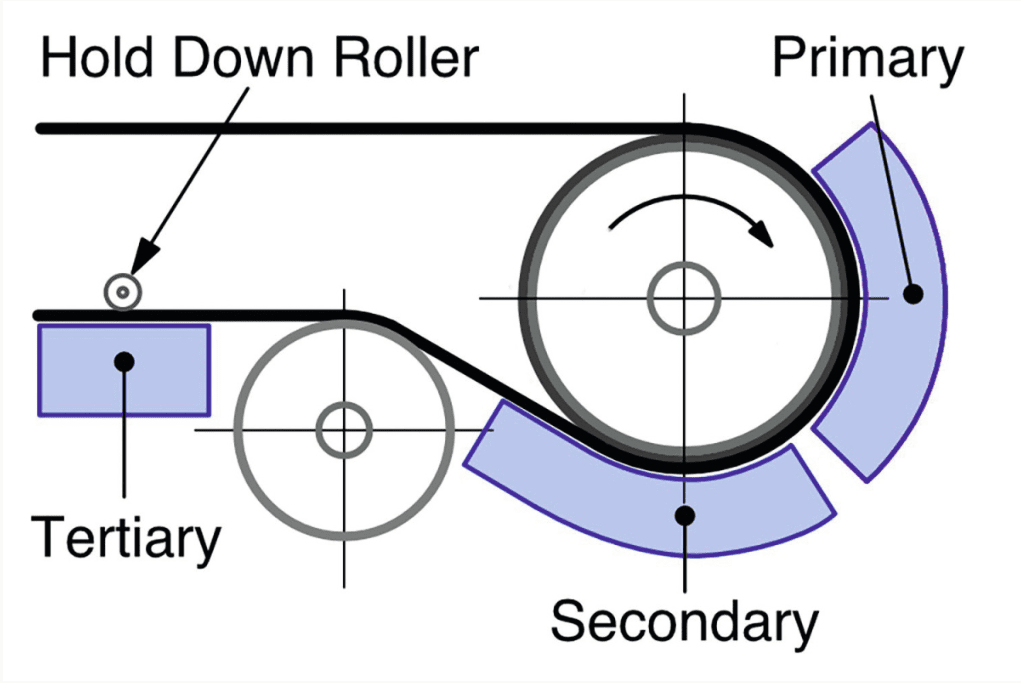

Stations porteuses (supérieur), sous la bande (inférieure), amortisseuse (zone de déchargement)

Selon le Nombre de rouleaux

Stations avec 1 seul rouleaux, 2, 3 ou type guirlandes. On considère que dans une station en auge (3 rouleaux) le rouleau plus sollicité est celui du milieu.

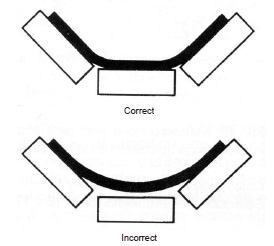

Selon l’Angle d’inclinaison

Stations 1 rouleaux à plat (0°), 20°, 30°, 35° ou 45°

Stations Type Guirlande

Ce sont des stations de type suspendues que grâce à leur flexibilité permettent d’absorber les chocs des produits qui tombent sur la bande, et s’adapter à leur forme.

Stations Amortisseuses

Ce sont des stations avec rouleaux amortisseurs (avec bagues en caoutchouc) sur des cadres en auges très proches, à placer dans la zone de chargement

Caractéristiques des rouleaux type mine

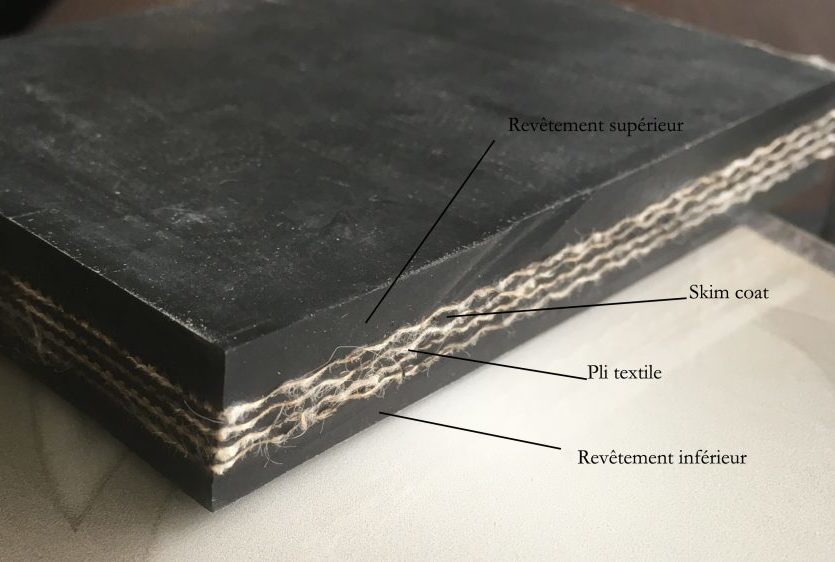

Les rouleaux pour convoyeurs sont rouleaux de type mine généralement composés d’un cylindre en acier robuste, d’axes d’acier et de roulements de haute qualité. Leur conception permet un usage en extérieur, en milieu exigent.

On peut distinguer plusieurs types selon l’application, la liaisons boîtiers tube…: les rouleaux serti, les rouleaux soudés, les rouleaux d’inflexion, les rouleaux supérieurs. Pour en savoir plus lisez notre article: Caractéristiques des rouleaux type mine.

Choix du diamètre en fonction de la vitesse

Il y a une relation entre la vitesse de déplacement de la bande, le diamètre des rouleaux et la vitesse de rotation relative.

Plus la vitesse sera élevée, plus il faudra augmenter le diamètre si on veut diminuer le numéro de tours/minute du rouleau.

Si on réduit le nombre de tours/minute on diminue l’usure des roulements et des cages, le frottement du roulement et l’usure entre le rouleau et la bande transporteuse.

Laissez nous vos coordonnées et recevez notre Brochure de pièces pour convoyeurs: